روش های شکل دهی پلاستیک ها

فرایند تبدیل پلیمر ها به محصول نهایی، معمولا شامل تغییرات فیزیکی فاز ها مانند ذوب و انجماد(برای ترموپلاستیک ها) یا واکنش های شیمیایی (برای ترموست ها) میشود.

فرایند های تولید قطعات پلاستیکی را از لحاظ پیوستگی تولید به دو دسته میتوان تقسیم بندی کرد:

1.پیوسته: تولید قطعات 2.5 بعدی (در یک راستا پیوسته باشند)

2.ناپیوسته: قسمت های مختلف قطعات متفاوتی دارد(قطعات سه بعدی). ناپیوسته به دو نوع تقسیم میشود، تولید تک قطعه و تولید گروهی.

فرآیندهای مختلفی در تولید محصولات نهایی از جنس پلاستیک مورد استفاده قرار می گیرند که در ادامه توضیح داده می شوند. انتخاب روش تولید به عوامل زیادی بستگی دارد که برخی از آنها عبارتند از:

- تعداد قطعه موردنیاز و سرعت تولید (زمان کل تولید)

- دقت ابعادی و پرداخت سطح

- شکل و جزئیات محصول

- ماده پلیمری مورد استفاده

- اندازه قطعه نهایی

اکستروژن

یکی از متداول ترین روش های شکل دهی پلاستیک اکستروژن است. این روش برای تولید یک مقطع ثابت با طول بی نهایت استفاده شده و از نظر حجم تولید، رتبه اول را در بین روشهای مختلف تولید قطعات پلاستیکی دارد.

در شکل نمونه هایی از قطعات تولید شده توسط فرایند اکستروژن نشان داده شده است.

مراحل فرآيند

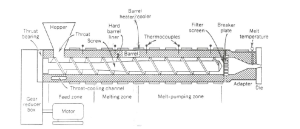

مراحل فرایند به این ترتیب است که مطابق شکل ۴ ابتدا مواد پلاستیکی از درون قیف به درون دستگاه وارد می شوند. مواد وسیله مارپیچ(ماردون) در حال چرخش به جلو رانده شده و همزمان در اثر هدایت حرارت از طرف المنت های حرارتی و برش ناشی از حرکت بر روی لبه های ماردون، گرم می شوند.

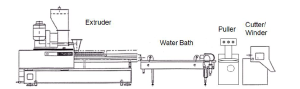

عمق شیار های ماردون در طول ماردون کاهش یافته و موجب فشرده شدن مواد میشود. در انتهای سیلندر مذاب، با عبور از دای (حدیده) به شکل پروفیل مورد نظر تبدیل خواهد شد. پس از خروج مواد از دای، بسته به نوع پروفیل و ماده اکسترودی عملیات دیگری روی قطعه انجام میشود که میتواند شامل خنک کاری، کشش، برش و چاپ آرم تجاری روی آن باشد.

ماردون اکسترودر

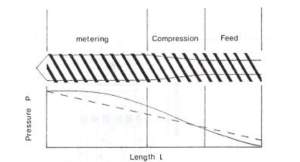

ماردون اکسترودر یک یا دو مسیر( مارپیچ با راه) در اطراف بدن (ساقه) دارد که قطر خارجی آن ثابت بوده و نزدیک به قطر داخلی سیلندر می باشد. عمق مسیر مارپیچ در طول ماردون متفاوت می باشد به طور معمول از ابتدا به انتها کاهش می یابد که موجب افزایش فشار می گردد.

قسمت های مختلف به مادون اکسترودر عبارتند از:

- ناحیه تغذیه: وظیفه این قسمت پیش گرم کردن پلیمر و انتقال آن به قسمت بعدی بوده و عمق شیار ها در این قسمت ثابت می باشد.

- ناحیه فشردگی(انتقال) : در طول این قسمت شیارها کاهش مییابد هوای گیر افتاده در بین مواد پلیمری، خارج شده و به دلیل کاهش ضخامت مواد انتقال حرارت از سیلندر به مواد بهتر انجام میشود همچنین کاهش چگالی مواد در حین ذوب شدن در این قسمت اتفاق می افتد. برای موادی که به ذوب ناگهانی حساس نیستند مانند پلی آمید طول این قسمت کوتاه بوده و برای مواد حساس تر مانند پلی اتیلن طول این قسمت بلندتر است. برای مواد بسیار حساس مانند pvc این قسمت به اندازه تمام طول ماردون بوده و قسمت های دیگر حذف می شوند.

- ناحیه اندازه گیری : شیار ها در طول این قسمت ثابت می باشد وظیفه این قسمت انتقال مواد به ناحیه قالب با درجه حرارت و فشار ثابت می باشد.

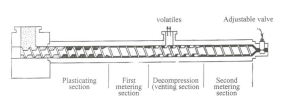

برخی از اکسترودر ها ناحیه هواگیری نیز دارند وجود این ناحیه به این دلیل است که برخی پلاستیک ها جاذب رطوبت هستند، یعنی از محیط اطراف خود رطوبت جذب می کنند و اگر به همین صورت مرطوب در اکسترودر فاقد هواکش استفاده شوند کیفیت محصول نهایی کاهش پیدا میکند زیرا بخار آب در داخل مذاب محبوس می شود. همانطور که در شکل مشاهده می کنید در اولین قسمت ماردون مواد ذوب شده سپس مانند فرایند اکستروژن معمولی، فشرده و همگن میشوند.

آنگاه با ورود به ناحیه غیر فشردگی با افزایش عمق شیار ها فشار مضاعف فشار محیط کاهش مییابد این عمل امکان خروج و گریز بخار و سایر مواد فرار از داخل مذاب را از طریق منفصل تعبیه شده در بدنه اکستروژن فراهم می کند.

در مرحله بعد مذاب در طول محفظه به ناحیه دوم فشرده هدایت میشود تا از محبوس شدن هوا در مذاب ممانعت به عمل آید در این خارج شدن بخار آب این است که در دمایی برابر ۲۵۰ درجه سلسیوس بخار آب موجود در پلاستیک مذاب دارای فشاری برابر ۴ مگاپاسکال بوده که خروج آسان آن را از مذاب و گریز از منفذ خروج میشود

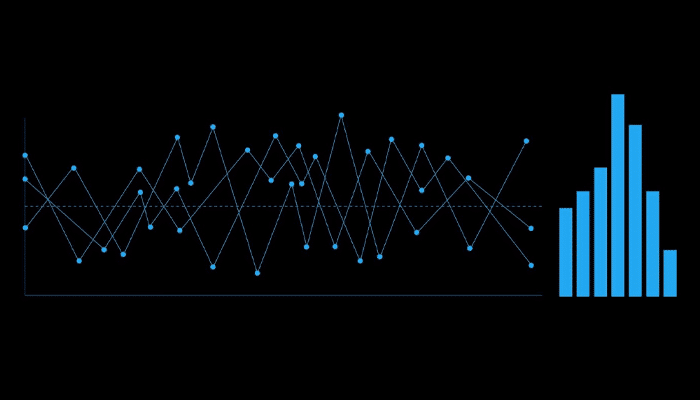

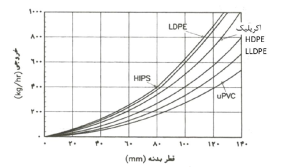

به دلیل متفاوت بودن ویسکوزیته مواد پلیمری مختلف رفتار آنها نیز در فرآیند اکستروژن متفاوت است نمودار شکل آهنگ وزنی و خروجی را برای پلاستیک های گوناگون در اکسترودرهای با قطرهای متفاوت نشان میدهد این نمودار به عنوان ایدههای از رتبه بندی مواد به کار می رود آهنگ وضعیتی خروجی و مواد واقعی دارای مقداری تلورانس بوده که بستگی به دما و سرعت ماردون و غیره دارد.

برای افزایش بهره وری می توان از اکسترودرهای دو ماردونه استفاده کرد. سرعت خروجی، میزان اختلال، حرارت تولید شده و…

اکسترودرهای دو ماردونه بسیار بهتر از اکسترودرهای تک ماردونه است.

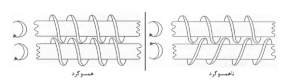

خروجی اکسترودر دو مادون معمولاً سه برابر اکسترودر تک مادون با همان قدرت و سرعت از مطابق شکل دهنده اکسترودرهای دومادونه می توانند هم سوگرد با اختلاط بهتر و یا ناهمسو گرد با فشار بیشتر طراحی شود.

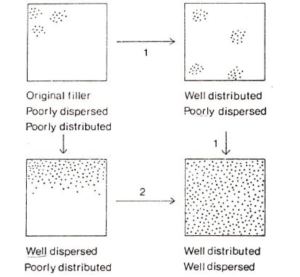

اکسترودر تک مادون قابلیت متفرق کردن مواد را به خوبی دارا می باشد ولی توزیع را به خوبی انجام نمی دهد به عبارت دیگر قابلیت ریز کردن مواد چسبیده به یکدیگر مانند مواد کلوخ شده اکستروژن های تک ماردونه ضعیف می باشد این مواد را به صورت شماتیک در شکل نشان داده شدند.

دای اکستروژن

دای اکستروژن قالبی است که برای شکل دهی قطعات اکسترودر استفاده می شود مقطع داخلی دای به صورت یک منحنی ملایم از مقطع دایره ای انتهای سیلندر به مقطع پروفیل مورد نظر تبدیل میگردد طول دای چگونه باید باشد که مواد ترموپلاستیکی در حین عبور از آن برای حفظ شکل خود به اندازه کافی سرد شده باشند

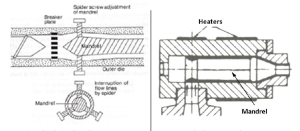

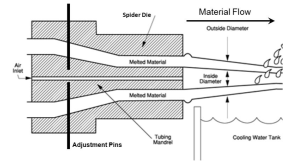

در این شکست های مختلف یک دای اکستروژن نشان داده شده است که برای تولید مقاطع توخالی مثل لوله مورد استفاده قرار می گیرد

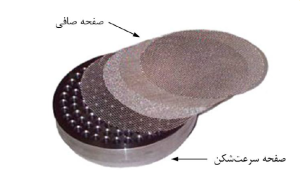

صافی و صفحات سرعت شکن

از اجزای دیگر اکستروژن صافی است که پس از موارد او و پیش از دای قرار این صافی مواد ناهمگون و ناخالصی ها را از مذاب جدا میکند. اندازه سوراخ صافی معمولاً در حدود ۱۲۵ میکرون می باشد به دلیل آسیب پذیر بودن صافی ها برای محافظت از آنها از صفحه سرعت شکن استفاده می شود صفحه سرعت شکن دارایی تعداد زیادی سوراخ ریز است. این صفحه سرعت شکن همچنین موجب خطی شدن مذابی میشود که پس از خروج از ماردون به صورت مارپیچ شده است همچنین صفحات و سرعت شکن و صافی با ایجاد فشار مرکز معکوس موجب اختلاط بهتر مذاب می شوند نمونه ای از صفحات صافی و سرعت شکن و شکل نشان داده شده است