EPDM

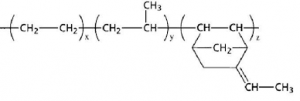

در سال ۱۹۶۳ کوپلیمری به نام لاستیک اتیلن-پروپیلن به بازار عرضه شد که قابلیت پخت شدن را نداشت, زیرا دارای پیوندهای غیر اشباع نبود. در صورتی که یک منومر سوم(دی ان غیر مزدوج) در ساختمان مولکولی این الاستومر وارد شود, لاستیکی به دست می آید که پیوند دوگانه دارد و می توان آنرا با گوگرد ولکانیزه کرد. به این ترپلیمر EPDMیا ( اتیلن-پروپیلن دی ان منومر) می گویند. میزان منومر دارای اتصالات دوگانه در این پلیمر کمتر از ۵% است.

EPDM لاستیکی است که زنجیره اصلی آن کوپلیمری نا منظم از اتیلن و پروپیلن می باشد.

آیا میزان منومرها روی خواص پلی اتیلن تاثیر می گذارد ؟

میزان اتیلن در این زنجیره ۶۰-۸۰% است.انواع تجاری این لاستیک ۵۵-۷۵% درصد وزنی اتیلن دارند که انواع مختلفی از الاستومر ها با خواص متفاوت را می توان در این خانه به وجود آورد.

نقش اصلی پروپیلن در این کوپلیمر به هم زدن نظم زنجیره پلی اتیلن و ممانعت از بلوری شدن اتیلن است.

اگر عملیات هیدروژناسیون روی زنجیره لاستیک طبیعی انجام شود, کوپلیمری یک در میان از لاستیک اتیلن-پروپیلن به دست می آید. چون زنجیره اصلی این پلیمر سیر شده است, امکان پخت گوگردی آن میسر نیست. لذا به منظور فراهم نمودن امکان پخت آن,مونومر سومی که دارای پیوند های دوگانه است و در حالت جانبی و شاخه ای نسبت به زنجیر اصلی قرار می گیرد, به ساختار مولکولی آن اضافه می کنند. لذا ساختمان مولکولی آن به حالت ترپلیمر تبدیل می شود و از ناحیه اتصالات آویزان از زنجیر اصلی می تواند با گوگرد پخت گردد.

استقرار پیوند دوگانه روی گروه های جانبی انشعاب یافته از زنجیره اصلی, سبب می شود لاستیک مقاومت در برابر گاز ازون عالی و نیز خاصیت پایداری در مقابل پیر شدگی پیدا کند.

از سه نوع دی ان برای اضافه کردن به زنجیر کوپلیمر اتیلن-پروپیلن استفاده می کنند. ولی اکثرا ۱,۴-hexadiene را به عنوان دی ان به کار می برند. نوع و میزان در صد دی ان اضافه شده روی زمان پخت و خواص نهایی محصول به دست آمده بسیار موثر است.

EPDM کاملا خطی نیست, میزان شاخه ای بودن آن به درصد هرکدام از منومر ها و شرایط پلیمریزاسیون بستگی دارد. به طور کلی هرچه درصد مونومر سوم بالاتر باشد,شاخه ای شدن بیشتر می شود.

خواص و ویژگی های EPDM

۱- وزن مولکولی این پلیمر متناسب با روش پلیمریزاسیون و کاتالیست به کار گرفته شده تغییر می کند.

۲- این لاستیک مقاومت بسیار بالایی در برابر ازون دارد که دلیل آنرا در اشباع بودن زنجیره اصلی این پلیمر می دانند. به همین علت لاستیک دور شیشه اتوموبیل ها را از این الاستوم می سازند.

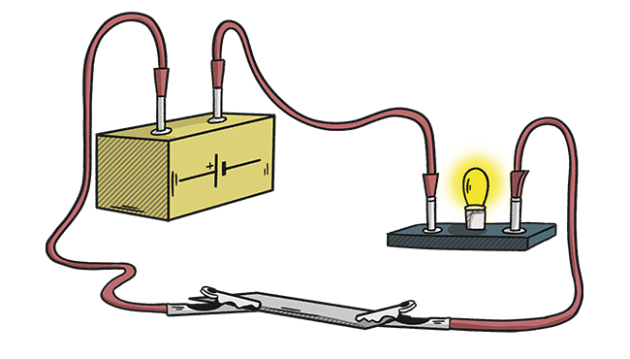

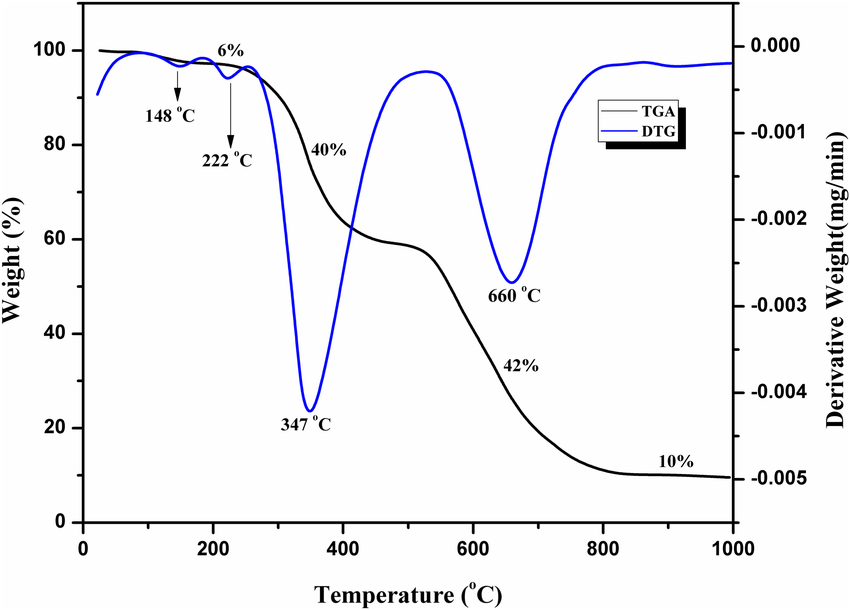

۳- از ویژگی های برجسته EPDM می توان به الاستیسیته زیاد, برجهندگی عالی, پایداری حرارتی خوب و دانسیته خیلی کم, مقاوت الکتریکی خیلی خوب, اشاره کرد. مقاومت آن در برابر پارگی متوسط است.

۴- ای پی دی ام در برابر حلال های الیفاتیک, آروماتیک, و هیدروکربن های کلرینه شده ضعیف است ولی در برابر حلال های قطبی, مانند الکل ها و کتن ها مقاوم و خوب است. همچنین پایداری خوب شیمیایی در برابر اسید ها و باز ها, ولی در مقابل روغن های غیر قطبی, حساس است و مورد حمله قرار می گیرد.

۵- ای پی دی ام تنها الاستومری است که قابلیت لاستیکی و عایق بودن خود را در Kv 60 در کابل ها حفظ می کند

کاربردهای EPDM

برای ساخت قطعات سبک مانند واشر ها, قطعات اتومبیل, پوشش های سیم و کابل, کفش بهبود دهنده ها, رزین های پلاستیکی گرمانرم دیگر استفاده می شود.

از کاربرد های دیگر آن استفاده در سقف خانه ها به جای ایزوگام در برخی کشورها نظیر آمریکا به دلیل داشتن خواص مقاوم بودن به آب.

از دیگر موارد مصرف آن به دلیل مقاومت سایشی بالا و ایجاد ایمنی به عنوان کفپوش در زمین های بازی می توان نام برد.

EPDM به عنوان کفپوش

اما عیب بزرگ این لاستیک چسبندگی کم آن است. به نظر می رسد این لاستیک پایین ترین میزان چسبندگی را بین لاستیک های متعارف داشته باشد.

هرکجا که خاصیت چسبندگی مورد نظر باشد,نمی توان از EPDM استفاده کرد. به همین علت در ساخت تایر اتومبیل مورد استفاده قرار نمی گیرد. چون با لایه های زیرین نمی تواند چسبندگی خوبی ایجاد کند. ولی برای کاربری های یک لایه مثل نوار های دور شیشه اتومبیل ها بسیار مناسب است .در مقابل عوامل جوی و حرار ت نیز مقاوم می باشد.