قالب گیری تزریقی

یکی از بهترین و پرکاربردترین فرایند های تولید قطعات پیچیده پلاستیک قالب گیری تزریقی می باشد مراحل این فرآیند به طور خلاصه به این ترتیب است که مواد به صورت گرانول)ذرات کروی یا استوانه ای( در داخل دستگاه سیلندر ذوب شده و با حرکت پیستون و یا ماردون به جلو رانده می شود.

حرکت رو به جلو همواره با اضافه شدن فشار و متراکم شدن پلاستیک مذاب است. بعد از آن ماده از راهگاه ها به داخل قالب تزریق می شود.

پس از خنک شدن قالب باز شده و قطعه خارج می شود مزایای قالب گیری تزریقی عبارت است از:

۱. سرعت تولید بالا

2. قالب گیری قطعات کوچک میسر است

3. بیش از یک ماده می تواند به قالب تزریق شود

4. قطعات احتیاج به پرداخت ندارد و پرداخت کمی مورد نیاز است

5. ضایعات گرمانرم دوباره قابل استفاده هستند

6. قسمت اعظم فرآیند می تواند به صورت خودکار انجام شود

معایب قالب گیری تزریقی به ترتیب ذیل می باشد:

1. هزینه ساخت قالب بالاست به خصوص قالب های چندگانه

2. بهای زیاد تجهیزات( شامل دستگاه تزریق ماردون جک های هیدرولیک و…)

3. برای بالا رفتن کیفیت به اپراتور ماهر و کنترل فرآیند نیاز است

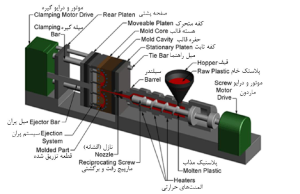

دو نوع دستگاه تزریقی عبارتند از نوع پیستونی) رفت و برگشتی( و نوع ماردونی)چرخشی، رفت و برگشتی( در شکل قسمتهای مختلف یک دستگاه تزریق موردنی نشان داده شده است قسمت های اصلی دستگاه تزریق عبارت اند از واحد تزریق، قالب، سیستم گیره بندی، موتور اصلی و واحد کنترل.

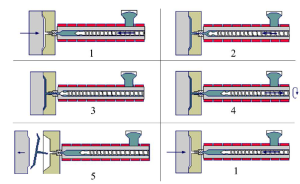

مراحل قالب گیری تزریقی را می توان به پنج مرحله تقسیم کرد:

1. پس از بسته شدن قالب ماردون) بدون حرکت چرخشی( جلو آمده، مذاب را به داخل قالب سرد تزریق می کند هوای داخل قالب از منافع در کوچکی که در مسیر جریان مذاب تعبیه شده به خارج رانده می شود.

2. هنگامی که حفره قالب پر شد، ماردون کماکان به جلو رانده می شود تا فشار نگهداری را اعمال کرده باشد این عمل موجب فشردگی هرچه بیشتر مذاب داخل حفره قالب برای جبران انقباض قطعه در حین سرد شدن میشود.

3. فشار نگهداری تا زمان منجمد شدن تنگه ادامه می یابد. گیت حفره ای است که در مذاب از آن به داخل حفره قالب وارد می شود.

4. به محض منجمد شدن گیت، دیگر هیچ مذابی امکان ورود به داخل قالب را نداشته و بازگشت به عقب ماردون شروع می شود در این مرحله ماردون شروع به چرخش کرده و مواد جدیدی را از قیف می گیرد این مواد به جلوی ماردون هدایت می شوند ولی چون حفره قالب از مواد مذاب پر شده است موجب بازگشت مواد به عقب می شود با تجمع مقدار مورد نیاز پلاستیک در جلوی ماردون امکان تزریق بعدی فراهم می شود برای مدت است بیشترین شده ای ماردون از چرخش باز می سازد و دستگاه به انتظار انجماد کامل قطع و راهگاه باقی می ماند.

5. هنگامی که قطعا دمای سرد شود که به اندازه کافی جامد باشد و به شکل خود را حفظ کند در قالب باز شده و به خارج پرانده می شود سپس قالب دوباره بسته شده و چرخه تکرار می شود

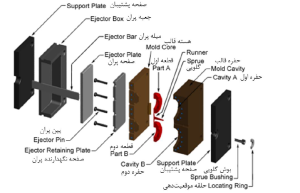

قالب تزریق

قالب تزریق دارای یک یا چند حفره بوده که قطعه اصلی در آن شکل می گیرد غالب ها اکثراً دارای پین های پران به منظور بیرون انداختن قطعه می باشند قسمتهای مختلف یک قالب تزریقی برش خورده به همراه قطعات تزریقی آن در شکل نشان داده شده است قالب می تواند تک حفره یا چند حفره باشد.

موادی که برای ساخت قالب استفاده می شود عبارتند از :

آلومینیوم پر شده با اپوکسی

آلومينيوم

فولاد ابزار

فولاد زنگ نزن

فولاد قالب گرم کار

مس-بریلیوم

برای انتخاب هر کدام از جنس ها باید به مشخصات آن از قبیل قابلیت ماشین کاری، ضریب انبساط حرارتی، ظرفیت گرمایی ویژه، انتقال حرارت، چگالی، سختی، استحکام

تسلیم، قابلیت جوشکاری توجه کرد.

شیر تنظیم

برای جلوگیری از برگشت مواد مذاب در داخل تزریق نیاز به نصب شیر تنظیم در انتهای ماردون می باشد وقتی مواد در اثر گردش ماردون به جلو رانده می شود شیر به این شیء استثناء وجود ندارد pvc حالت باز میباشد در مواد حساس به حرارت مثل زیرا امکان تجمع موضعی مواد انسداد و در نهایت تخریب و تجزیه مولکولی وجود دارد.

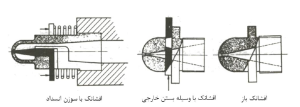

نازل تزریق

نازل یا افشانک تزریق در انتهای سیلندر نصب شده و موجب عبور مذاب از سیلندر و قالب می شود در شکل انواع نازل تزریق نشان داده شده است همانطور که در این شکل مشخص است و برای جلوگیری از برگشت مذاب به داخل سیلندر از وسایلی برای بستن نازل پس از انجام تزریق استفاده میشود.

گلویی تزریق

مطابق شکل گلویی تزریق با اسپرو مذاب را از نازل به راهگاه می رساند. برخی از مشخصات ابعادی طراحی گلویی در این شکل نشان داده شده است اسپرو با تعیین قطر ورودی) کوچک(، طول و زاویه مخروط مشخص می گردد. اندازه قطر ورودی بستگی به قطر نازل دستگاه تزریق داشته و باید مقداری از آن باشد )معمولاً بین نیم تا یک میلیمتر یا بزرگتر(. استفاده از اسپرو با قطر کوچک تر از نازل موجب ایجاد گوشه تیز در مسیر عبور مواد مذاب شده که افزایش میزان برش را به همراه خواهد داشت. گلویی معمولاً به صورت آماده خریداری شده و در صفحه ثابت قالب به صورت پرسی قرار می گیرد.

تا حد امکان باید از کوچکترین اندازه اسپرو استفاده نمود طول اسپرو انتهای قسمت کروی تا انتهای آن می باشد. امکان ساخت کانال مخروطی شکل توسط برقو مخروطی در بدنه قالب وجود دارد. ولی استفاده از روش اسپرو که با دقت بالا سنگ زنی نگردیده و سخت کاری شده است موجب می گردد که مواد در استرو باقی نمانده و در صورت معیوب شدن اسپرو، از بروز تعویض آن به راحتی انجام گردد شرکت های مختلفی گلویی آماده را به بازار عرضه نمودند.