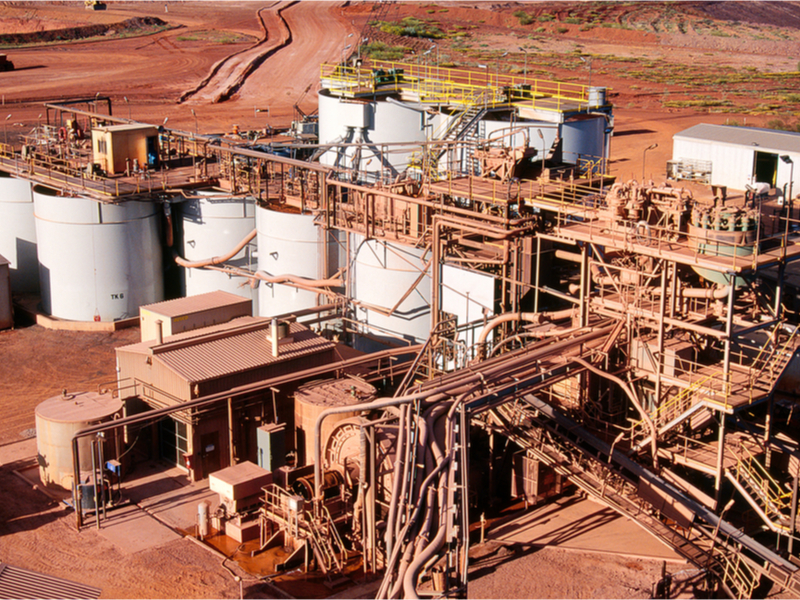

همانطور که می دانید؛ مس یکی از پر مصرف ترین و گران ترین فلزات است که منابع آن در جهان محدود بوده و رقابت بر سر آن بسیار شدید است. بنابراین استخراج مس یکی از پر سود ترین استخراج های معدنی به شمار می آید. عیار خاک معادن مس از 0.5 درصد شروع شده و تا 2.5 درصد نیز یافت می شود.

این یعنی در یک معدن مس معمولی، به ازای هر یک کیلو خاک تقریبا بین 5 تا 25 گرم مس وجود دارد. استخراج این مقدار کم کاری سخت بوده و نیاز به تجهیزات و مواد خاص دارد. در این مقاله به شرح و بررسی این فرآیند می پردازیم.

مرحله اول: استخراخ سنگ و خردایش

همانطور که می دانید؛ یک معدن همیشه خاک نیست و محدوده بزرگی که حوزه معدنی تعیین می شود؛ پر از سنگ های کوچک و بزرگی است که درون خود مس دارند. بنابراین برای دستیابی به مس درون این سنگ ها، لازم است تا ابتدا آن ها را توسط دستگاه های سنگ شکن به سنگ های کوچک تر تبدیل کرده و سپس توسط دستگاه های آسیاب به پودری نرم تبدیل کنند.

خرد کردن سنگ ها و سپس آسیاب کرد آن ها با عث می شود تا رسیدن به منابع درونی آن ها آسان تر بوده و زمان لیچینگ سنگ کاهش یابد. در صورتی که سنگ ها را خرد و آسیاب نکنیم؛ زمان لیچینگ (هم خوردن اسید با خاک یا سنگ معدن) به چند روز تا چند هفته نیز افزایش می یابد و از طرف دیگر، درصد بازیابی مس از خاک یا سنگ را کاهش می دهد. در تصویر زیر، نحوه کار یک سنگ شکن معدنی را مشاهده می کنید.

بنابراین برای افزایش سطح تماس اسید با مواد معدنی، ابتدا سنگ های بزرگ را به سنگ های کوچکتر شکسته و سپس آن ها را آسیاب می کنند. در نهایت خاکی به دست می آید که سایز ذرات آن بین 0.5 تا 5 میلی متر است. گاهی حتی خاک را بیشتر آسیاب کرده و ابعاد آن را به ذرات میکرونی نیز می رسانند.

مرحله دوم: لیچینگ مس

در این مرحله سولفوریک اسید را با آب مخلوط کرده و سپس خاک معدنی را به درون آن میریزند تا مس به صورت سولفات مس از خاک جدا شده و در آب و اسید حل شود. در این مرحله آب و اسید به نسبتی خاص با هم ترکیب شده و در میکسر های بزرگ چندین متر مکعبی وارد می شود. خاک میکرونیزه شده نیز توسط کامیون آورده شده و در میکسر ریخته می شود.

این مخلوط چندین ساعت هم خورده و در نهایت با استفاده از فیلتر های خاصی صاف می شود. کیک پشت فیلتر (یعنی آن چه پشت فیلتر گیر کرده و عبور نکرده است) جدا شده و به عنوان باطله معدنی دور ریخته می شود. محلول عبور کرده از فیلتر جمع آوری شده و به مرحله بعدی که مرحله استخراج است برده می شود.

مرحله سوم: استخراج مس با لیکس

در ادامه فرآیند استخراج مس، محلولی که از مرحله سوم به دست آمده محلولی با مس بسیار کم است. در این محلول، همچنین مواد دیگری که در خاک بوده نیز حل شده و وجود دارد. مثلا اگر خاک شور باشد؛ حتما نمک های سدیم و پتاسیم در آن وجود دارد. بنابراین محلول خارج شده از فیلتر حاوی سولفات سدیم، پتاسیم و حتی سولفات آهن و برخی فلزات دیگر است. بنابراین لازم داریم تا محلولی از سولفات مس خالص به دست آوریم تا بتوانیم در واحد الکترولیز آن را به مس فلزی تبدیل کنیم.

بنابراین در واحد استخراج، ابتدا محلول حاوی سولفات مس را با ماده ای به نام لیکس ترکیب کرده و سپس به درون یک حمام روغنی میریزند. در این جا، لیکس با مس موجود در محلول یک کمپلکس معدنی می سازد و توسط آن به دام می افتد. محلول ساخته شده حاوی لیکس وارد یک محیط آلی (محلولی از گازوئیل) می شود. در این مرحله کمپلکس لیکس با مس در محیط آلی حل می شود اما بقیه مواد (نمک های دیگر) در آن حل نمی شود.

با یک بار دکانته کردن محلول (یعنی جدا کردن فاز آبی و آلی) در نهایت محلول حاوی سولفات مس جدا شده و برای الکترولیز آماده می باشد. این یکی از مهم ترین مراحل در پروسه استخراج مس می باشد و کنترل غلظت مواد نقش بسیار مهمی در میزان استخراج مس دارد.

مرحله چهارم: الکترولیز

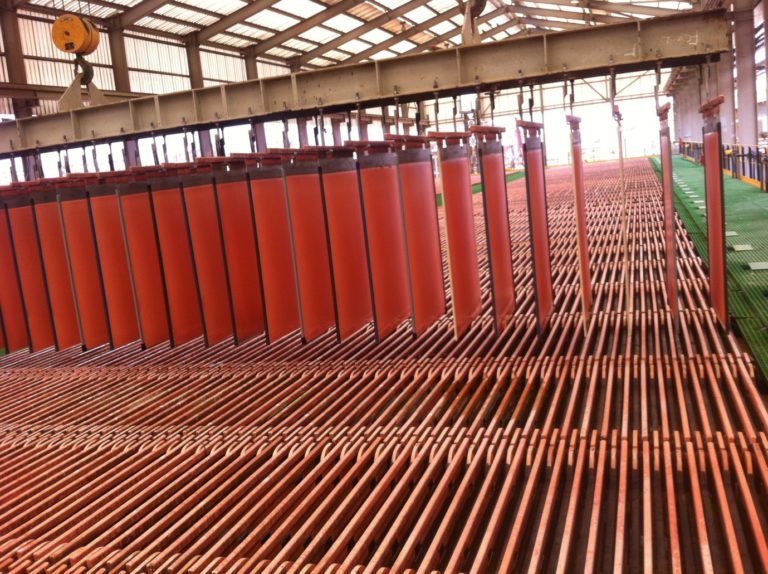

در این مرحله، محلول سولفات مس وارد سل های الکترولیز شده و بین آند و کاتد هایی از جنس سرب و استیل ضد اسید قرار می گیرد. اختلاف پتانسیلی به اندازه 2.2 ولت بین دو صفحه برقرار شده و جریانی بالایی از برق از درون این محلول عبور داده می شود. در این حالت، مس به صورت مس فلزی بر روی الکترود استیل نشسته و یک لایه مسی رنگ ایجاد می کند.

با گذشت زمان، این لایه ضخیم و ضخیم تر شده و در نهایت به صورت یک صفحه با ضخامت 0.5 سانتی تبدیل می شود. در این مرحله، صفحه مسی به راحتی از استیل جدا شده و بسته بندی می شود. مس به دست آمده از این روش، خلوصی بالای 99.9 درصد داشته و به عنوان مس کاتدی گرید A شناخته می شود.